SnAgCu 무연 솔더에는 Sn 성분이 95% 이상 포함되어 있으므로 기존 솔더에 비해 Sn 성분의 증가와 무연 솔더링 공정의 온도가 증가하면 솔더의 산화가 증가하게 됩니다. 솔더 슬래그, 드로스의 산화를 줄이기 위해서는 먼저 종류와 성형 공정을 이해해야 합니다.

다음 세 가지를 고려해야 합니다.

(1) 산화막의 정적인 표면은 산화막이 깨지지 않는 한 Sn 산화물의 자연스러운 현상입니다. 왜냐하면 산화량이 더 이상 생성되는 것을 방지하기 때문입니다.아래 그림과 같이:

(2) 흑색분말은 고속회전하는 임펠러 축과 Sn 산화피막의 마찰로 인해 구상화 제품이 생성되었으며, 입자가 더 크다.아래 그림과 같이:

(3) 두부찌꺼기는 주로 난류와 평화파의 노즐 주변에 존재하며 산화물 슬래그 전체 중량의 대부분을 차지한다.

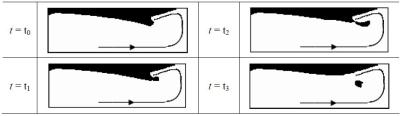

두부 잔류물은 부압 산소에 의해 슬래그가 절단되어 발생하며 다양한 요인의 조합 결과로 폭포 효과가 발생하며 구체적인 동적 과정은 다음과 같습니다.

검은색 영역은 공기 인터페이스이며 액체 온도가 흰색 Sn으로 변합니다.t = t3 그림에서 공기의 작은 부분이 솔더 용액에서 삼켜지는 것을 볼 수 있습니다. 주석 내부의 산소의 급속한 산화로 인해 공기의 작은 부분이 표면에 나타나지만 N2 가스를 제거할 수 없어 속이 빈 볼을 형성합니다. , 속이 빈 공의 밀도는 주석의 밀도보다 훨씬 작기 때문에 이 속이 빈 공이 일단 쌓이면 두부 찌꺼기 주석 표면에 떠 있는 주석 표면이 나올 수밖에 없습니다.

원인과 주석 형성 종을 알면 두부 잔류물의 형성을 줄이는 것이 웨이브 솔더링 주석 슬래그를 줄이는 가장 효과적인 조치라고 믿습니다.위에서 볼 수 있는 동적 프로세스: 솔더 볼의 빈 공간은 두 가지 필수 조건입니다.

첫 번째 전제조건은 경계 효과, 즉 주석 표면이 드라마틱하게 굴러가며 식균 작용을 형성한다는 것입니다.

두 번째 요구 사항은 치밀한 산화막을 형성하기 위해 내부에 빈 볼이 있고, 패키지 내에 질소 가스가 형성된다는 것입니다.그렇지 않으면 중공 볼이 깨질 때 땜납 표면에 떠서 "두부 찌꺼기"를 형성할 수 없습니다.

이 두 가지 필수 조건은 필수 불가결합니다.

웨이브 솔더링에서 드로스를 줄이는 방법은 다음과 같습니다.

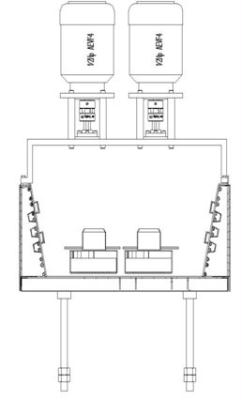

1. 웨이브 전환 시 생성되는 갭을 줄여 롤을 줄이려는 리플로우 솔더 범프 노력을 줄여 식세포작용의 생성을 줄입니다.

그래서 솔더팟의 단면을 사다리꼴로 변경하고 첫 번째 웨이브를 솔더팟 가장자리에 최대한 가깝게 만듭니다.

2. 첫 번째 물결과 두 번째 물결 모두에서 우리는 여과되지 않은 장벽 장치를 텀블링 흐름 솔더에 추가합니다.

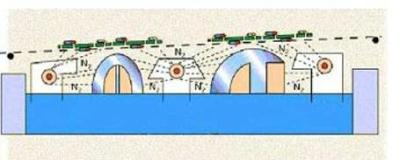

3. 솔더볼에 치밀한 산화막이 생성되는 것을 방지하기 위해 N2 보호 조치를 취하십시오.

게시 시간: 2022년 3월 22일